Обзор продукта

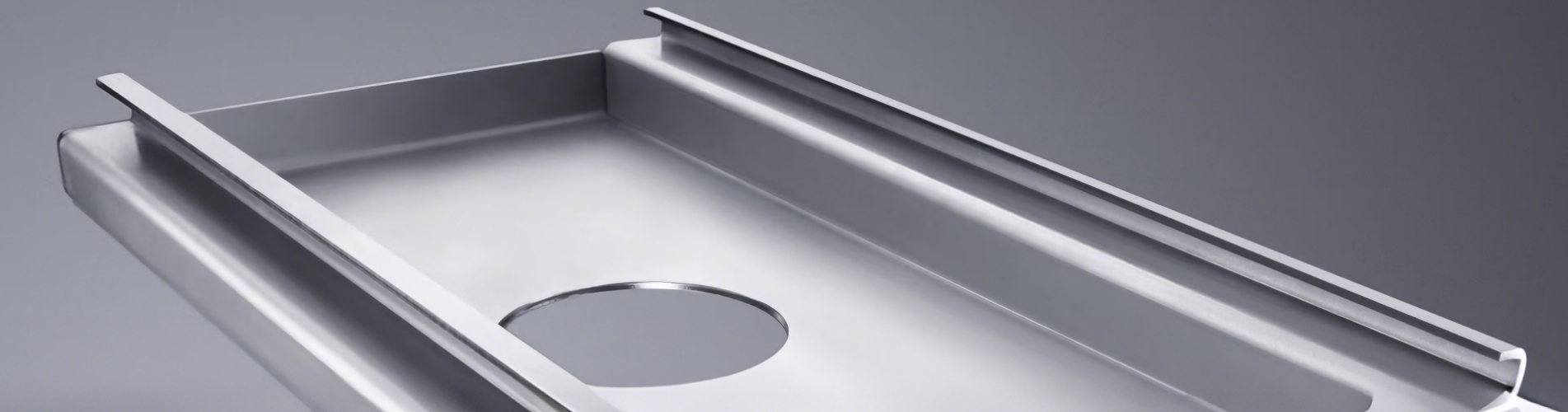

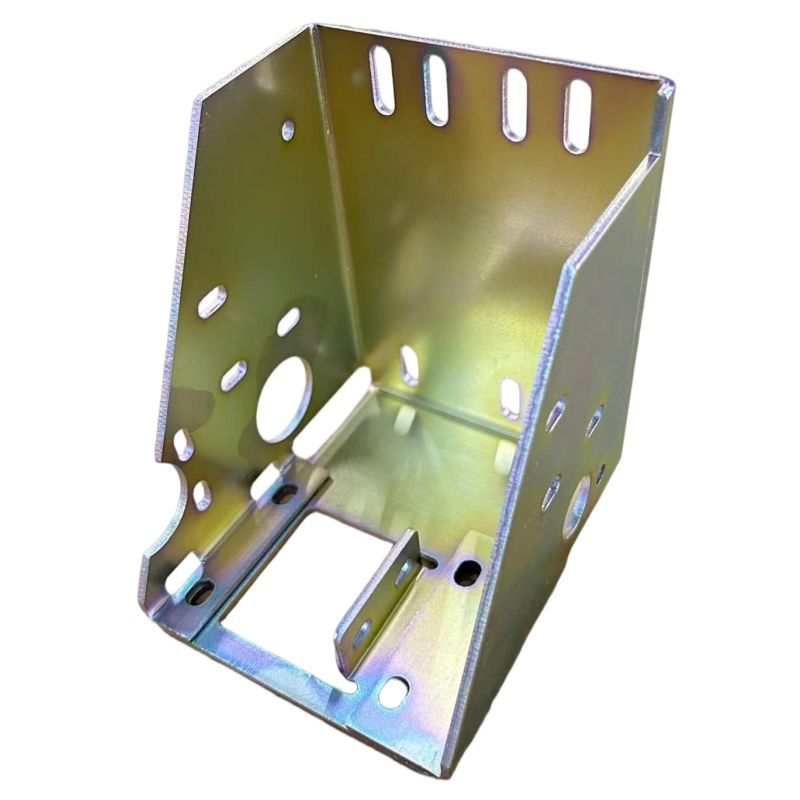

Этот штампованный и согнутый металлическая крышка аккумуляторного отсека Предназначен для защиты компонентов батареи, обеспечивая при этом точную посадку и структурную стабильность. Изготовленный с помощью прогрессивной штамповки и прецизионной гибки, он отвечает требованиям стабильного качества и надежной работы в промышленных и электронных приложениях.

Крышка аккумуляторного отсека может быть изготовлена из таких материалов, как холоднокатаная сталь, нержавеющая сталь или алюминий, в зависимости от требований к прочности, весу и коррозионной стойкости. Точная оснастка и контролируемые допуски обеспечивают совместимость с аккумуляторными блоками и облегчают эффективную установку в условиях массового производства.

Для повышения долговечности и устойчивости к воздействию окружающей среды доступны различные виды обработки поверхности, включая порошковое покрытие, гальваническое покрытие, анодирование или пассивацию. Изделие допускает индивидуальную настройку размеров, толщины материала, расположения отверстий и конструктивных особенностей, что делает его подходящим для OEM-производителей и проектов по созданию аккумуляторных систем на заказ в различных отраслях промышленности.

Основные характеристики и преимущества

✨ Безопасность автомобильного класса: Производственный процесс включает автоматическую зачистку и шлифовку для достижения визуальной чистоты заусенцев 0,00 мм. Это предотвращает повреждение изоляционной пленки аккумулятора (ПЭТ) острыми кромками, что является критически важным требованием для безопасности при работе с высоковольтным оборудованием.

✨ Точный геометрический контроль: Используя оборудование Trumpf TruBend 5230, компания HPS контролирует прямолинейность и изгиб крышек длинных пролетов с точностью до ±0,5 мм/метр. Это обеспечивает плотное прилегание при сборке на раму аккумуляторного модуля.

✨ Встроенные элементы фиксации: конструкция включает в себя штампованные выступы и защелкивающиеся крючки. Эти встроенные элементы заменяют отдельные крепежные детали, сокращая время сборки для производителей аккумуляторных батарей.

✨ Оптимизация использования облегченных материалов: Мы применяем облегченные алюминиевые сплавы (AL3003/AL5052), которые обладают высокой теплопроводностью и коррозионной стойкостью, что крайне важно для управления тепловым режимом в аккумуляторных батареях электромобилей.

✨ Масштабируемое OEM-производство: Наше предприятие поддерживает как прототипирование (лазерная резка), так и серийное производство (изготовление оснастки/штамповка), обеспечивая стабильное качество от опытных образцов до крупносерийной поставки.

Технические характеристики изделия

| Название компонента | Верхняя крышка аккумуляторного модуля / Экран шины |

| Варианты материалов | Алюминий (3003, 5052), сталь (SGCC, SECC) |

| Диапазон толщины | 0,8 мм – 2,0 мм (настраиваемый) |

| Метод изготовления | Лазерная резка с ЧПУ, штамповка NCT, штамповка |

| Стандарт допуска | ISO 2768-м (общие параметры), ±0,1 мм (критические характеристики) |

| Обработка поверхности | Очистка, пассивация, анодирование, нанесение изоляционного покрытия. |

| Стандартный бор | Строгое требование отсутствия заусенцев (критически важно для безопасности) |

| Сертификация | IATF 16949:2016, ISO 9001:2015. |

Приложения

- Призматические клеточные модули: Верхняя структурная защита для призматических литий-ионных аккумуляторных модулей, используемых в электромобилях (EV).

- Схема прокладки шин аккумуляторного блока: Изолированные кожухи, обеспечивающие физическое разделение между высоковольтными медными шинами и внешним корпусом.

- Стеллажи для хранения энергии (ESS): Защитная защита для промышленных и коммерческих аккумуляторных систем, работающих в масштабах электросетей.

- Гибридные электромобили (ГЭВ): Компактные и легкие защитные кожухи для гибридных аккумуляторных батарей.

В: Почему контроль за образованием заусенцев так важен для крышек аккумуляторных батарей электромобилей?

А: Контроль заусенцев имеет решающее значение, поскольку острые металлические кромки могут проколоть тонкие изоляционные слои батарейных элементов, вызывая короткие замыкания или тепловой разгон. Компания HPS использует специализированные процессы удаления заусенцев для обеспечения безопасных и гладких кромок всех компонентов батареи.

В: Какие материалы лучше всего подходят для верхних пластин аккумуляторных модулей?

A: Алюминиевые сплавы 3003 или 5052 обычно предпочтительны для верхних пластин аккумуляторных модулей благодаря их малому весу, хорошей теплопроводности и коррозионной стойкости, что способствует повышению общей плотности энергии аккумуляторного блока.

В: Может ли компания HPS производить крышки для аккумуляторных батарей в соответствии с автомобильными стандартами?

A: Да, компания HPS сертифицирована по стандарту IATF 16949 и имеет право поставлять продукцию клиентам из автомобильной отрасли первого уровня, предоставляя документацию PPAP (Production Part Approval Process) и осуществляя строгий контроль качества.

English

English Français

Français Deutsch

Deutsch Русский

Русский Italiano

Italiano Español

Español Nederland

Nederland 日语

日语 한국어

한국어 Svenska

Svenska

IPv6 ПОДДЕРЖИВАЕМАЯ СЕТЬ

IPv6 ПОДДЕРЖИВАЕМАЯ СЕТЬ